@a98 Trước đây hóa ra Nga vẫn truyền dữ liệu vị trí các tàu đánh cá của mình qua hệ thống vệ tinh nước ngoài

Đội tàu đánh cá của Nga đã hoàn toàn chuyển sang sử dụng vệ tinh nội địa

Ngày 19 tháng 1 năm 2026

Tóm tắt nội dung

- Quy định mới (hiệu lực 01/01/2026): Tất cả tàu đánh cá của Nga sẽ chỉ truyền dữ liệu vị trí qua các hệ thống vệ tinh của Nga gồm Gonets, Yamal và Express.

- Hoàn tất lộ trình từ 2017: Đây là bước “chốt” của quá trình chuyển đổi đã bắt đầu từ năm 2017.

- Vai trò của thiết bị Gonets: Ban đầu, thiết bị đầu cuối Gonets được lắp trên tàu chủ yếu để giám sát. Theo thời gian, số lượng thiết bị tăng dần, tạo điều kiện để ngành có thể chuyển hẳn sang thiết bị nội địa.

- Tuyên bố của Roscosmos (12/2025): Roscosmos cho biết đến tháng 12/2025, độ ổn định hoạt động của các trạm vệ tinh Nga trên tàu cao hơn hơn gấp đôi so với thiết bị Inmarsat nước ngoài dùng trước đó.

- Tác động thực tế: Nhờ độ ổn định tăng, hệ thống cho phép theo dõi hành trình tàu và giám sát hoạt động đánh bắt một cách đáng tin cậy hơn.

Máy gắn đinh lốp xe sản xuất trong nước đầu tiên đã được đưa vào sử dụng tại khu vực Moscow

Ngày 22 tháng 1 năm 2026

- Sản phẩm mới: Công ty Sản xuất Lốp xe Davydovo đã phát triển và ra mắt máy đóng/đóng đinh lốp tự động đầu tiên tại Nga, tên Studmatic.

- Địa điểm triển khai: Dự án thực hiện tại nhà máy của công ty ở quận Orekhovo-Zuevsky, vùng Moscow.

- Mục đích sử dụng: Phục vụ sản xuất hàng loạt lốp mùa đông có đinh.

- Năng lực & chất lượng:

+ Đảm bảo chất lượng quy trình cao, được giới thiệu là tương đương các sản phẩm hàng đầu nước ngoài.

+ Phần mềm có hơn 1.000 chương trình gắn đinh, không giới hạn số lượng đinh.

+ Năng suất ~850 lốp/ngày.

- Hoạt động hiện tại của doanh nghiệp:

+ Chuyên đóng đinh cho nhiều loại lốp: xe con, xe tải, xe chuyên dụng.

+ Sản xuất lốp xe tải tái chế và hợp chất cao su theo yêu cầu.

- Kiểm soát chất lượng: Công ty nhấn mạnh kiểm soát phòng thí nghiệm đối với nguyên liệu đầu vào và thành phẩm, nhằm đảm bảo đúng thông số kỹ thuật.

- Kế hoạch mở rộng trong năm nay:

+ Dự kiến ra mắt dây chuyền sản xuất vụn cao su từ lốp tái chế.

+ Thiết bị đã lắp đặt, đang chuẩn bị vận hành.

Một lò tôi nhôm sản xuất trong nước đã được đưa vào hoạt động tại Nhà máy luyện kim Samara

Ngày 21 tháng 1 năm 2026

- Bối cảnh & mục tiêu: Trong chương trình thay thế nhập khẩu, Nhà máy Luyện kim Samara (JSC SMZ) đưa vào sử dụng thiết bị sản xuất trong nước mới cho dây chuyền ép.

- Hạng mục chính: Lắp đặt lò tôi đứng hiện đại (VQF) – một giai đoạn thuộc chương trình hiện đại hóa quy mô lớn của nhà máy.

- Chức năng của lò:

+ Dùng để nung nóng phôi nhôm khổ lớn và tôi bằng dung dịch nước.

+ Mục tiêu: tăng độ bền sản phẩm và mở rộng chủng loại.

- Quy mô đầu tư: Tổng vốn đầu tư hơn 200 triệu rúp.

- Ưu điểm kỹ thuật nổi bật:

+ Gia nhiệt nhanh hơn

+ Chất lượng cao hơn và đồng đều hơn (quan trọng với tôi nhôm)

+ Xử lý tới 10 tấn kim loại/lần

- Tác động đến sản xuất:

+ Nâng hiệu suất => tăng sản lượng các sản phẩm như:

Thanh nhôm

Ống

Thanh định hình

Tấm nhôm

+ Mở rộng dải sản phẩm có thể tôi bằng cách tăng chiều dài tối đa lên 14 mét.

- Tiến độ triển khai: Dự án tái thiết hoàn thành chỉ hơn 1 năm.

- Nội địa hóa & an toàn quy trình:

+ SMZ ưu tiên nhà thầu Nga.

+ Lò được điều khiển bằng bộ điều khiển trong nước → phục vụ thay thế nhập khẩu và an toàn quy trình.

- Kế hoạch tiếp theo (theo CEO Sergey Burtsev):

+ Trong vài tháng tới: đưa vào vận hành 2 lò phối liệu mới cho nhà máy cán để mở rộng sản xuất dải nhôm.

+ Dài hạn: chuẩn bị thiết kế quy mô lớn cho một nhà máy cán mới trong khuôn viên công ty.

Tập đoàn OrenKlip đã sản xuất dây chuyền giết mổ lợn nội địa đầu tiên với công suất 240 con/giờ

Ngày 27 tháng 1 năm 2026

- Sự kiện chính: Tập đoàn OrenKlip (thuộc OK-Engineering, thành viên Hiệp hội Rosspetsmash) phát triển và đưa vào vận hành dây chuyền giết mổ lợn nội địa đầu tiên của Nga.

- Công suất:

+ Thiết kế đạt 240 con/giờ

+ Có tiềm năng nâng lên 300 con/giờ

- Ý nghĩa chiến lược: Dự án được xem là bước tiến lớn hướng tới tự chủ công nghệ cho ngành chế biến thịt Nga.

- Địa điểm triển khai: Dây chuyền được đưa vào hoạt động tại chi nhánh Penza của nhà máy Cherkizovo.

- Mục tiêu thay thế:

+ Thay dây chuyền cũ 180 con/giờ

+ Bằng dây chuyền mới công suất cao hơn, đồng thời tối ưu thời gian ngừng hoạt động.

- Tốc độ thi công kỷ lục:

+ Thay thế toàn bộ thiết bị trong 27 ngày (được mô tả là kỷ lục)

+ Đưa dự án vận hành trong vòng 1 tháng

- Nguồn lực thực hiện: Thành công nhờ đội ngũ 70 chuyên gia của OrenKlip.

- Vị thế trên thế giới: Trước đây chỉ có 2 công ty toàn cầu sản xuất được dây chuyền công suất mức này; OrenKlip trở thành công ty thứ 3.

Công ty Ural Steel đã đúc một phôi cho thân thùng chứa lò phản ứng

Ngày 26 tháng 1 năm 2026

Tóm tắt nội dung, hình ảnh trong link gốc

- Thành tựu chính: Công ty thép Ural đã phát triển công nghệ sản xuất/đúc mới và đúc thành công lớp vỏ cho một loại container triển vọng phục vụ các lò phản ứng thương mại.

- Quy mô kỷ lục: Vật đúc nặng hơn 115 tấn, làm bằng gang dẻo cường độ cao (HSI) và đáp ứng các yêu cầu kỹ thuật dành cho hạng mục “tính chất quan trọng” (critical).

- Kỷ lục quốc gia: Đây được nêu là vật đúc gang dẻo nặng nhất trong lịch sử luyện kim Nga.

- Ý nghĩa thay thế nhập khẩu: Trước đây, các giải pháp tương tự do nhà sản xuất nước ngoài cung cấp; nay Nga đã tự làm được.

- Hướng ứng dụng tương lai: Công nghệ này dự kiến dùng để sản xuất hàng loạt thùng chứa phục vụ:

+ Vận chuyển và lưu trữ lâu dài nhiên liệu hạt nhân đã qua sử dụng

+ Chất thải phóng xạ dạng thủy tinh (vitrified waste)

- Năng lực mở rộng: Công nghệ mới cũng giúp nhà máy có thể gia công/đúc thành thạo các sản phẩm đúc cỡ lớn khác từ:

+ Gang dẻo, gang xám và thép

+ Trọng lượng tới 200 tấn.

Việc sản xuất bộ điều khiển 2TEST với các mô-đun điện toán của Nga từ ATB Electronics đã bắt đầu

Ngày 27 tháng 1 năm 2026

Tóm tắt nội dung, hình ảnh trong link gốc, link các hình ảnh của công ty 2Test

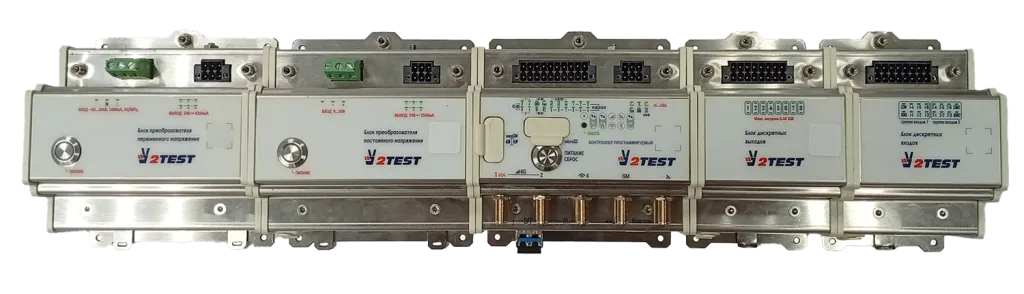

- Dự án hợp tác: Hai công ty Nga 2TEST và ATB Elektronika triển khai dự án chung để sản xuất bộ điều khiển công nghiệp nội địa. Lô PLC đầu tiên (bộ điều khiển logic lập trình) dùng mô-đun tính toán do Nga sản xuất đã sẵn sàng xuất xưởng.

- Mục tiêu ứng dụng của PLC/HSS: Thiết bị nhắm tới các hệ thống tự động hóa như:

+ Chuyển mạch đường sắt

+ Giám sát nhiệt độ thiết bị điện

+ Cột điện đô thị thông minh

+ Hệ thống tiện ích và hạ tầng thông tin quan trọng (CII)

- Vai trò của từng bên:

+ ATB Elektronika: phát triển & sản xuất mô-đun bộ xử lý (thành phần cốt lõi của PLC 2TEST).

+ 2TEST: tích hợp vào PLC và hệ thống phần cứng–phần mềm (HSS), thiết kế cho điều kiện vận hành khắc nghiệt.

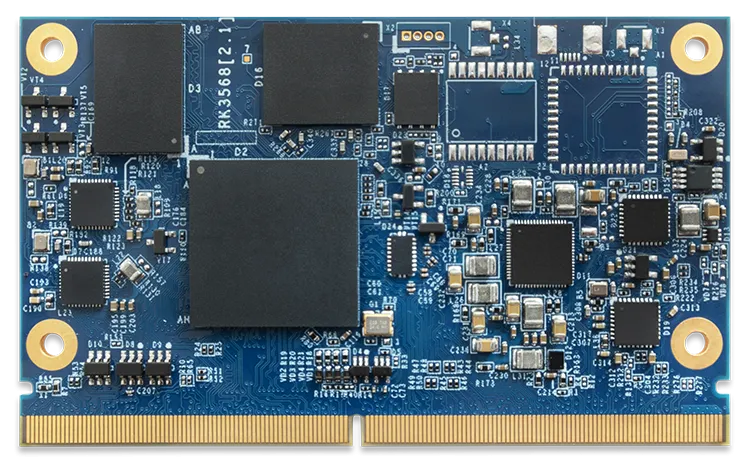

1) Mô-đun máy tính (Compute Module)

- Dòng mô-đun xử lý: ATB sản xuất nhiều dòng; tiêu biểu:

+ PLC 2TEST ProfiSet dùng mô-đun ATB-RK3568J-SMC (SoM).

+ Mô-đun dùng SoC RK3568J trên kiến trúc ARM (Cortex-A55).

+ Chuẩn SMARC 2.1 → giải pháp “ready-to-use” cho hệ nhúng.

- Ưu điểm kiến trúc (SMARC 2.1):

+ Kiến trúc PLC 2TEST theo SMARC 2.1 cho phép mở rộng hiệu năng theo mục đích sử dụng.

+ Không cần thay đổi thiết kế mạch: chỉ cần thay mô-đun tính toán bằng phiên bản mạnh hơn của ATB.

+ Tạo tính linh hoạt và khả năng nâng cấp cao.

- Nội địa hóa & sản xuất:

+ ATB-RK3568J-SMC được phát triển và sản xuất tại Nga bằng linh kiện sẵn có, không cấp phép (theo mô tả bài viết) → hướng tới sản xuất ổn định, thường xuyên.

+ Sản phẩm đã vào Sổ đăng ký Bộ Công Thương Nga (719 PP), có thể thử nghiệm và đang sản xuất hàng loạt.

Hình ảnh Mô-đun bộ xử lý ATB-RK3568J-SMC với bộ xử lý RK3568J.

2) PAC/PLC công nghiệp & ứng dụng thực tế

- Tích hợp vào nhiều dòng sản phẩm 2TEST: Mô-đun ATB được ứng dụng trong các PLC thuộc các hệ Profi: ProfiKontrol, ProfiSet, ProfiTransport, ProfiVision, KOIZhT

- Mảng then chốt: tự động hóa & đo xa đường sắt:

+ 2TEST phát triển dòng thiết bị mới RT330 (sản xuất thử nghiệm):

RT330100: lắp đặt cố định

RT330200: lắp trên toa xe

+ Điểm quan trọng: đáp ứng yêu cầu GOST cho thiết bị tự động hóa & đo từ xa đường sắt.

+ Thử nghiệm tại trung tâm được chứng nhận xác nhận EMC đạt mức “A”.

- Khả năng làm việc môi trường khắc nghiệt:

+ Lắp được trong tủ tự động hóa hoặc ngoài trời.

+ Hoạt động trong điều kiện khí hậu và tác động nhân tạo khắc nghiệt.

+ Dù thiết kế cho xe điện, tàu điện ngầm, đường sắt, thiết bị cũng đang mở rộng sang:

Điện lực

Vận tải đường bộ

Dầu khí

Hóa chất

Và các ngành cần tự động hóa trong môi trường nặng.

- Thời gian hợp tác & kết quả: Hai bên đã hợp tác hơn 2 năm, tiến hành các thử nghiệm tương thích giữa:

+ Mô-đun xử lý ↔ bộ điều khiển

+ Hệ thống ↔ thiết bị ngoại vi

- Kế hoạch tiếp theo: Đã xây dựng kế hoạch năm tới, gồm phát triển các hệ thống tự động hóa công nghiệp mới.

- Ý nghĩa chung: Việc phát triển–sản xuất bởi nhà phát triển Nga, và đưa sản phẩm vào danh mục nội địa, được xem là nền tảng để mở rộng các dự án và tăng năng lực công nghiệp trong nước.

Hình ảnh PLC công nghiệp "ProfiSet"

Hình ảnh Bộ điều khiển và các đơn vị mở rộng

Một bộ phận trị giá 500.000 rúp: Sản phẩm mới của Rostec giúp tiết kiệm nửa triệu rúp mỗi chuyến bay

Ngày 28 tháng 1 năm 2026

Tóm tắt nội dung, hình ảnh trong link gốc

- Phát triển mới của UAC (thuộc Rostec): giới thiệu cửa hút gió (air intake) hoàn toàn bằng composite đầu tiên của Nga dành cho động cơ PD-14.

- Khác biệt cốt lõi so với thiết kế cũ: loại bỏ mối nối (seam/joint).

+ Trước đây cửa hút gió gồm 2 phần: mép hút gió bằng nhôm + ống dẫn khí composite.

+ Nay là một khối liền mạch, liên kết từ vật liệu composite.

- Lý do giúp tiết kiệm nhiên liệu:

+ Mối nối ở thiết kế cũ tạo nhiễu loạn vi mô, làm luồng khí tách dòng tại vị trí ghép → tăng lực cản khí động học → tăng tiêu thụ nhiên liệu.

+ Thiết kế liền mạch mới tạo bề mặt/đường viền mượt hơn → giảm lực cản.

- Hiệu quả dự kiến: theo tính toán có thể giảm 1–2% mức tiêu thụ nhiên liệu của hàng không. Rostec nêu rằng với chuyến bay đường dài, mức tiết kiệm tuyệt đối có thể lên tới khoảng nửa triệu rúp/chuyến.

- Tình trạng & lộ trình thử nghiệm:

+ Nguyên mẫu đã sẵn sàng.

+ Sắp được lắp lên PD-14, rồi gắn trên máy bay thử nghiệm bay Il-76.

+ Sẽ có chuỗi thử nghiệm trên không để xác nhận các thông số tính toán và hiệu quả trong điều kiện thực tế.